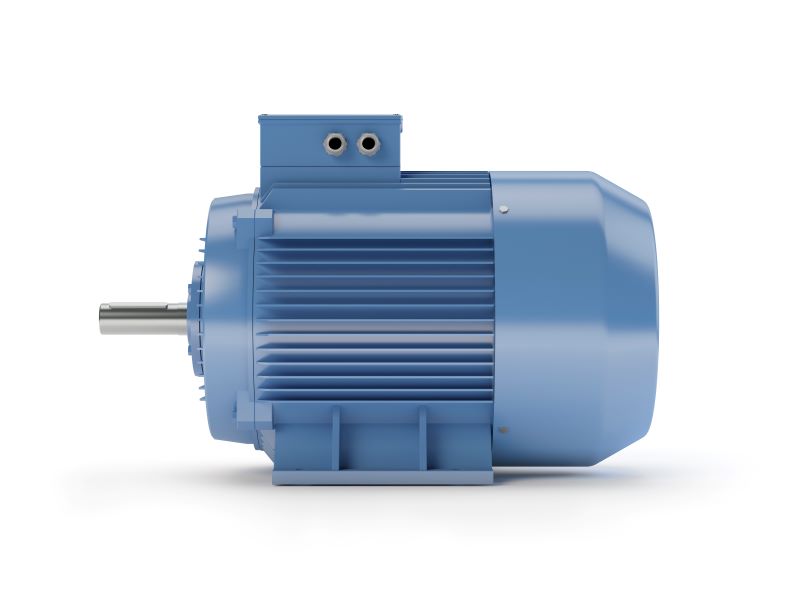

A análise de vibração é uma técnica fundamental na manutenção preditiva de motores elétricos e elementos rotativos, sendo capaz de identificar falhas antes que se tornem graves e causem paradas inesperadas.

Ao detectar problemas em estágios iniciais, essa prática possibilita a redução de custos com manutenção e contribui para prolongar a vida útil dos equipamentos.

A Importância da Análise de Vibração na Manutenção Preditiva

A análise de vibração é realizada para monitorar as condições das máquinas e identificar falhas que possam comprometer seu funcionamento.

Ela se baseia na medição das oscilações geradas pelo movimento das partes mecânicas, utilizando sensores de vibração que capturam dados em tempo real.

O espectro de frequência gerado a partir desses dados revela informações importantes sobre o estado do motor, permitindo que intervenções sejam feitas antes que um problema se agrave.

A manutenção preditiva, na qual a análise de vibração é uma peça-chave, tem se tornado cada vez mais relevante no cenário industrial.

A prática permite uma gestão mais eficiente dos recursos, evitando custos desnecessários com reparos emergenciais e minimizando as interrupções na produção.

Além disso, com o avanço da IoT (Internet of Things), a integração de medidores de vibração a sistemas inteligentes tem proporcionado uma análise contínua e precisa, automatizando a detecção de anomalias.

Como Funciona a Análise de Vibração?

A análise de vibração é feita através da instalação de sensores nos motores elétricos, conhecidos como acelerômetros, que capturam as vibrações geradas durante a operação.

Esses sensores de vibração enviam os dados para um medidor de nível global sem filtro, que avalia a intensidade das vibrações em diferentes frequências.

A partir desses dados, a transformada de Fourier é aplicada para decompor as vibrações em componentes individuais, permitindo a identificação precisa de irregularidades.

O espectro de frequência obtido revela os padrões de vibração que indicam o estado de saúde do motor. Vibrações anormais podem sinalizar desgastes em rolamentos, desalinhamentos, desbalanceamentos e outras falhas mecânicas.

Assim, a análise de vibração é capaz de fornecer uma visão detalhada das condições das máquinas, permitindo a tomada de decisões mais precisa em relação à manutenção.

A Redução de Custos com a Análise de Vibração

A aplicação da análise de vibração na manutenção preditiva é uma estratégia eficaz para a redução de custos operacionais.

Identificar falhas antes que elas causem danos graves ao motor evita a necessidade de reparos emergenciais, que geralmente são mais caros e demandam mais tempo para serem realizados.

Além disso, essa prática contribui para prolongar a vida útil de máquinas e equipamentos, reduzindo a frequência de substituições e a aquisição de novos motores.

Outra vantagem significativa é a minimização das paradas não planejadas. Quando um motor falha inesperadamente, toda a linha de produção pode ser interrompida, resultando em prejuízos financeiros e atrasos nas entregas.

Com a análise de vibração, essas paradas podem ser evitadas, pois os problemas são identificados e corrigidos antes que afetem a operação.

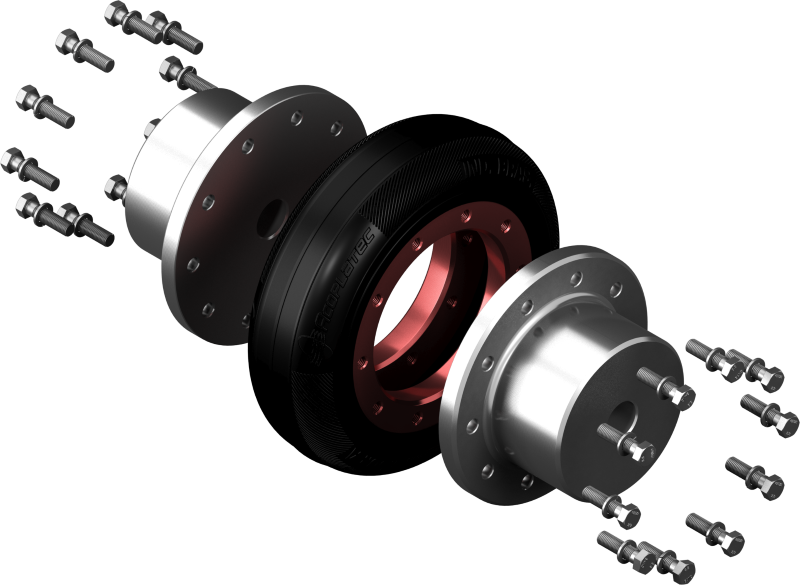

O Papel dos Acoplamentos Industriais na Análise de Vibração

Os acoplamentos são componentes essenciais no funcionamento de aplicações industriais.

Eles têm a função de conectar dois elementos rotativos, permitindo a transmissão de torque e rotação, além de compensar pequenos desalinhamentos entre os eixos das máquinas acopladas.

Na análise de vibração, os acoplamentos elásticos desempenham um papel fundamental na redução de vibrações indesejadas e na proteção dos componentes do sistema.

Redução de Vibrações

Durante a operação de motores elétricos e outras máquinas rotativas, vibrações são inevitáveis devido ao movimento dos componentes internos e às forças dinâmicas geradas.

Essas vibrações, se não forem adequadamente gerenciadas, podem levar a falhas mecânicas, como desgastes prematuros de rolamentos, fissuras em eixos e até mesmo falhas catastróficas.

Os acoplamentos elásticos atuam como amortecedores de vibração, absorvendo parte das oscilações geradas durante a operação.

Existem certos dispositivos flexíveis que auxiliam na mitigação dos efeitos adversos gerados pela vibração. Mas nenhum reduz a importância do alinhamento dos eixos e demais elementos rotativos do sistema.

Compensação de Desalinhamentos

Desalinhamentos entre o eixo do motor e o equipamento acoplado são uma das principais causas de vibrações excessivas em sistemas rotativos.

Mesmo desalinhamentos pequenos podem gerar forças adicionais que exacerbam as vibrações e aceleram o desgaste dos componentes mecânicos.

Os acoplamentos flexíveis são projetados para compensar esses desalinhamentos, permitindo uma conexão suave entre os eixos.

Acoplamentos como os oferecidos pela Acoplatec são capazes de absorver pequenos desalinhamentos axiais, radiais e angulares, garantindo que o torque seja transmitido de forma eficiente, mitigando grande parte das vibrações excessivas.

Isso não só melhora o desempenho geral do sistema, mas também prolonga a vida útil dos componentes conectados, reduzindo a necessidade de manutenções frequentes e os custos associados.

No contexto industrial, a análise de vibração tem se destacado como uma das técnicas mais eficientes para o monitoramento da condição de máquinas rotativas.

Seu uso é crucial para identificar problemas mecânicos em fases iniciais, prevenindo paradas inesperadas e otimizando a manutenção. Dentro do escopo do World Class Manufacturing (WCM), uma das premissas é a excelência operacional por meio de práticas de manutenção planejada e proativa.

Nesse sentido, a coleta de amostras de vibração através de sensores, como acelerômetros, se alinha perfeitamente aos objetivos do WCM, proporcionando informações valiosas sobre o estado das máquinas e contribuindo para a manutenção preditiva.

O monitoramento de condição de máquinas é realizado continuamente por meio de técnicas como a análise de vibração, que utiliza o estudo de harmônicos e valores RMS (Root Mean Square) para fornecer insights precisos sobre o comportamento mecânico dos elementos rotativos.

Analisando os harmônicos, pode-se identificar falhas relacionadas a desbalanceamento, desalinhamento, defeitos em rolamentos ou engrenagens, entre outros.

Esses fenômenos se manifestam em padrões específicos de cristas de onda nas amostras de vibração, que são cuidadosamente coletadas por acelerômetros estrategicamente posicionados.

O que diz o Vibration Institute?

O Vibration Institute, referência mundial no estudo da vibração, destaca a importância de uma coleta de amostras de alta qualidade, pois é a partir dessas informações que se faz possível identificar anomalias nos sinais de vibração.

A análise detalhada das formas de onda permite identificar as sequências de cristas associadas a problemas como desgaste de rolamentos, folgas mecânicas ou desequilíbrios, fenômenos críticos em elementos rotativos de máquinas.

Outro aspecto essencial no monitoramento de vibrações e na identificação de falhas mecânicas é o alinhamento de eixos. Máquinas com eixos desalinhados sofrem de vibrações excessivas, que resultam em desgaste prematuro de componentes e maior consumo de energia.

Para minimizar esses efeitos, o uso de Acoplamentos Elásticos é fundamental, pois eles ajudam a amortecer as vibrações e compensam pequenos desalinhamentos, garantindo uma operação mais suave e estável.

Esses acoplamentos absorvem as vibrações de baixa frequência e reduzem a transferência de cargas mecânicas indesejadas, prolongando a vida útil dos componentes rotativos e aumentando a eficiência das máquinas.

Assim, a análise de vibração, quando associada a práticas adequadas de alinhamento de eixos e uso de acoplamentos flexíveis, torna-se uma ferramenta indispensável na busca pela excelência operacional e pela manutenção eficiente em ambientes industriais.

Solução de Acoplamentos Industriais da Acoplatec

Para quem busca maximizar a eficiência e a confiabilidade dos sistemas rotativos, a Acoplatec oferece acoplamentos industriais de alta qualidade, projetados para atender às mais diversas aplicações industriais.

Conheça os acoplamentos da Acoplatec e veja como eles podem ajudar a reduzir vibrações, aumentar a precisão da análise de vibração e prolongar a vida útil dos seus equipamentos.