O alinhamento de eixos é um quesito fundamental para garantir o funcionamento adequado dos equipamentos industriais, sendo um processo necessário por vários motivos.

Segurança contra falhas, danos ao equipamento ou desgaste ao longo do tempo são alguns deles. De modo geral, o alinhamento correto dos acoplamentos melhora o desempenho das máquinas e os resultados de toda a indústria.

No post de hoje, você conhecerá melhor os tipos de desalinhamentos, métodos para realização do alinhamento e suas vantagens, além de como identificar sinais de desalinhamento e prevenir problemas futuros.

Sinais de Desalinhamento de Eixos

O desalinhamento de eixos é uma das principais causas de falhas em equipamentos industriais, respondendo por uma parcela significativa das paradas não programadas e manutenções corretivas dos acionamentos.

Identificar sinais precoces de desalinhamento pode evitar paradas bruscas na produção e prejuízos financeiros para a empresa.

Confira alguns desses indícios:

Vibração Excessiva

Equipamentos que vibram mais do que o normal podem indicar desalinhamento entre os eixos. Essa vibração excessiva pode levar à quebra de componentes e à paralisação da produção.

Temperatura Elevada

O aumento anormal da temperatura nos rolamentos e cubos dos acoplamentos também pode ser um sinal de desalinhamento. Monitorar a temperatura e agir rapidamente diante de alterações é essencial para evitar danos aos equipamentos.

Aumento do Consumo de Energia

O desalinhamento pode exercer estresse nos componentes mecânicos, gerando pequenos atritos que comprometem o funcionamento adequado dos equipamentos.

Isso exige maior força de tração do motor e, consequentemente, um maior consumo energético para manter o sistema em pleno funcionamento.

Em casos extremos, pode causar a falha do motor como um todo, gerando sobrecarga no rotor ou estator do motor elétrico.

O que é Alinhamento de Eixos?

O alinhamento de eixos é um procedimento essencial para garantir o bom funcionamento de equipamentos industriais que operam por meio de rotação.

Basicamente, o processo consiste em assegurar que as peças que giram em torno de si mesmas estejam perfeitamente alinhadas, permitindo uma operação suave e eficiente dos equipamentos.

Em outras palavras, o desalinhamento pode ser definido usando vetores de eixos, que representam a direção e a magnitude do desvio entre os eixos das máquinas acopladas. O objetivo é minimizar esses desvios para prolongar a vida útil dos equipamentos.

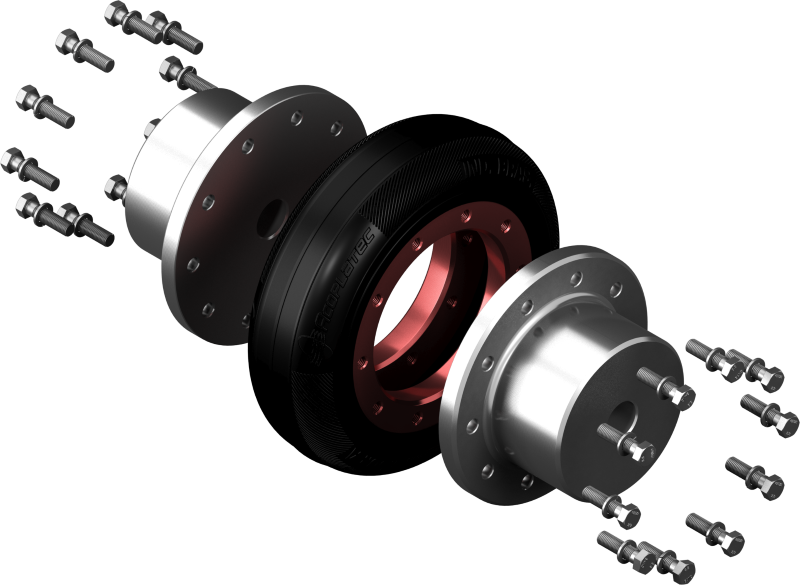

Para que os acionamentos funcionem corretamente, é recomendado que sejam usados acoplamentos, como os acoplamentos flexíveis, por exemplo.

Importância do Alinhamento

Eficiência Operacional

O alinhamento adequado dos eixos contribui para altos níveis de produção, reduzindo o desgaste das peças e garantindo o funcionamento eficiente das máquinas.

Economia de Energia

Equipamentos com eixos alinhados consomem menos energia, reduzindo os custos operacionais e contribuindo para uma operação mais sustentável.

Redução de Gastos com Reparos

O alinhamento correto dos eixos previne danos às peças e reduz a necessidade de reparos e substituições, resultando em economia para a empresa.

Tipos de Desalinhamento

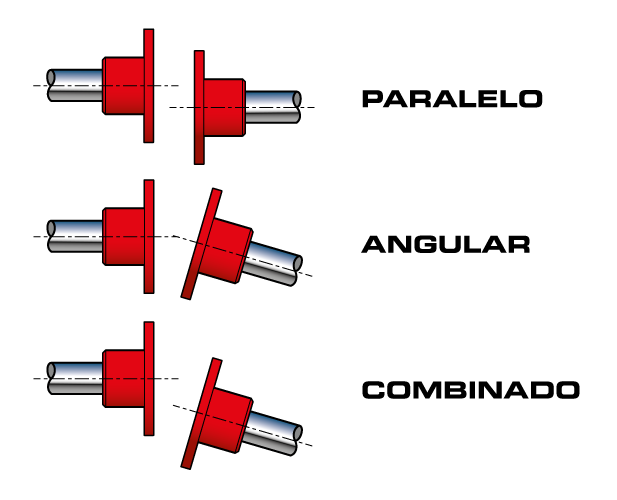

Existem diferentes tipos de desalinhamentos que podem ocorrer entre os eixos dos equipamentos:

- Desalinhamento Angular e Axial: quando a linha central dos eixos se divide em ângulos diferentes;

- Desalinhamento Radial ou Paralelo: os eixos ficam paralelamente afastados;

- Desalinhamento Combinado: os eixos não ficam paralelos e nem no mesmo ângulo, apresentando uma combinação dos desalinhamentos anteriores.

Vantagens do Alinhamento de Eixos

O alinhamento adequado dos eixos oferece uma série de benefícios para a operação industrial:

1. Diminuição de Atrito e Vibração

O alinhamento reduz o atrito e a vibração, prolongando a vida útil das peças e evitando desperdício de energia.

2. Economia de Energia Elétrica

Equipamentos alinhados consomem menos energia, reduzindo os custos operacionais.

3. Aumento da Vida Útil das Máquinas

O alinhamento adequado contribui para a longevidade dos equipamentos, evitando falhas prematuras e reduzindo os custos de manutenção.

4. Redução de Custos

A manutenção preventiva do alinhamento evita paradas não programadas e substituições prematuras de equipamentos. Como vimos, isso resulta em economia financeira para a empresa.

5. Cuidado Preventivo

Por fim, o alinhamento de eixos não apenas corrige problemas existentes, mas também previne a ocorrência de falhas futuras, garantindo a continuidade da produção.

Como Fazer o Alinhamento de Eixos?

Existem diversas técnicas para realizar o alinhamento de eixos, desde métodos tradicionais até soluções mais modernas:

Alinhamento por Laser

Utiliza feixes de laser para indicar desvios de alinhamento entre componentes mecânicos. O receptor captura esses feixes e exibe informações para ajustes precisos, garantindo alinhamento correto e melhor desempenho de máquinas e equipamentos.

Alinhamento com Relógio Comparador

O alinhamento de eixos com relógio comparador envolve a fixação do instrumento em uma parte fixa da máquina, enquanto a ponta de medição é posicionada contra o eixo. Girando o eixo manualmente, as leituras do relógio comparador revelam desvios de alinhamento, permitindo ajustes precisos para corrigir o problema.

Causas e Perigos do Desalinhamento

O desalinhamento de eixos pode ser causado por uma variedade de fatores, desde uma montagem inadequada dos equipamentos até o desgaste excessivo de peças como rolamentos.

Essa falha pode ter sérias consequências para o funcionamento dos maquinários industriais.

Principais Causas de Desalinhamento

- Montagem Incorreta: erros durante a instalação dos equipamentos podem resultar em desalinhamentos verticais e horizontais;

- Pé Manco: desníveis na base das máquinas podem causar desalinhamento dos eixos;

- Folgas Mecânicas: o desgaste prematuro de componentes como rolamentos pode levar ao desalinhamento dos eixos.

Perigos do Desalinhamento

- Redução da Vida Útil: o desalinhamento aumenta o desgaste das peças, reduzindo sua vida útil e aumentando os custos de manutenção;

- Aumento de Ruído e Vibração: o desalinhamento ainda pode causar ruídos excessivos e vibrações, comprometendo a segurança dos operadores e a integridade dos equipamentos;

- Aumento da Temperatura: o atrito causado pelo desalinhamento pode levar ao aumento da temperatura nos mancais, resultando em danos aos componentes e risco de falha catastrófica;

- Impacto na Eficiência Operacional: o desalinhamento também afeta a eficiência dos equipamentos, aumentando o consumo de energia e reduzindo a produtividade da linha de produção.

Identificar e corrigir precocemente o desalinhamento de eixos é essencial para garantir o bom funcionamento e a segurança dos maquinários industriais, além de evitar prejuízos financeiros para a empresa.

Identificando a Hora Certa para o Alinhamento

Sempre recomendamos o alinhamento antes do primeiro acionamento do equipamento, assim como em quaisquer manutenções preventivas ou corretivas dos elementos rotativos do acionamento, sejam acoplamentos, rolamentos, mancais, polias e quaisquer outros elementos rotativos do sistema.

É importante inspecionar sinais que indiquem a necessidade de alinhamento, como queda no desempenho, aumento de vibração e custos de manutenção.

Prevenção do Desalinhamento de Eixos

Para evitar o desalinhamento, é essencial realizar uma montagem correta dos equipamentos, investir na capacitação da equipe e realizar manutenções periódicas.

Programar manutenções preventivas ajuda a evitar problemas futuros e a manter a eficiência operacional dos equipamentos.

Verificar regularmente o estado das peças e a fixação dos parafusos também contribui para a prevenção de problemas.

O alinhamento de eixos é uma prática essencial para garantir a eficiência e a segurança dos equipamentos industriais. Investir em técnicas de alinhamento e manutenção preventiva pode ajudar a evitar falhas e prejuízos para a empresa a longo prazo.

Conheça os acoplamentos da Acoplatec e garanta alta qualidade nas conexões da sua indústria.