O relógio comparador é um dos instrumentos mais utilizados durante o processo de alinhamento de eixos na indústria, sendo essencial para garantir a precisão no alinhamento e evitar falhas mecânicas.

Neste artigo, abordaremos o papel do relógio comparador no diagnóstico de desalinhamentos, os benefícios de um bom alinhamento de eixos e algumas técnicas de correção, destacando como a precisão desse instrumento contribui para a manutenção eficiente dos equipamentos.

O que é o Relógio Comparador e como Funciona?

O relógio comparador é um instrumento de alta precisão, amplamente utilizado em ambientes industriais para medir a variação dimensional de peças mecânicas, garantindo conformidade com especificações técnicas e controle de qualidade.

Com uma ponta de contato sensível, o relógio comparador é capaz de detectar variações dimensionais, como desvios, falta de planeza, circularidade e desalinhamento de peças em processos de usinagem e montagem industrial, que passariam despercebidas a olho nu.

O princípio de funcionamento do relógio comparador envolve a movimentação da ponta de contato, que ao ser pressionada, transmite a leitura para o mostrador, indicando o desvio em milímetros ou micrômetros.

Esse instrumento é especialmente útil para medir o desalinhamento paralelo e angular entre os acoplamentos, aspectos fundamentais para o funcionamento ideal dos componentes mecânicos.

Benefícios da Detecção Precoce de Desalinhamentos

Detectar desalinhamentos em seus estágios iniciais evita problemas maiores e assegura que os equipamentos mantenham sua eficiência e durabilidade. Entre os principais benefícios da detecção precoce de desalinhamentos com o relógio comparador, destacam-se:

- Redução de Vibrações: Acoplamentos desalinhados geram vibrações excessivas que comprometem o desempenho da máquina e aceleram o desgaste dos componentes;

- Economia com Manutenção: A correção do desalinhamento no momento certo evita danos mais graves que demandariam intervenções complexas e caras;

- Maior Vida Útil dos Componentes: Ao manter o alinhamento adequado, os acoplamentos e demais partes mecânicas permanecem em condições ótimas de uso por mais tempo;

- Aumento da Produtividade: A detecção e correção ágil dos desalinhamentos evitam paradas desnecessárias, melhorando a produtividade da linha de produção.

Entretanto, essa é uma análise que só pode ser realizada com os relógios desligados ou parados para manutenção, como é o caso de:

- Primeira montagem dos componentes do acionamento (equipamento novo);

- Paradas programadas para inspeção (manutenção preditiva);

- Paradas programadas para substituição de componentes de desgaste cíclico (manutenção preventiva);

- Parada não programada (manutenção corretiva).

Técnicas para Correção Eficiente do Desalinhamento

Uma vez identificado o desalinhamento com o relógio comparador, é essencial aplicar métodos precisos de correção. Aqui estão algumas práticas recomendadas para corrigir desalinhamentos em acoplamentos industriais:

- Alinhamento Paralelo: Para desalinhamentos paralelos, ajuste os equipamentos de forma que ambos os eixos fiquem alinhados, sem que haja deslocamento lateral entre eles;

- Alinhamento Angular: Nesse caso, ajuste o ângulo entre os eixos até que fiquem perfeitamente alinhados, eliminando qualquer desvio angular entre os acoplamentos;

- Uso de Calços Calibrados e Ajustes Finos: Para garantir o alinhamento perfeito, são usados calços calibrados que ajudam a ajustar pequenas variações na posição dos acoplamentos.

Ao empregar essas técnicas de forma precisa, é possível manter a performance do sistema e evitar desgastes indesejados.

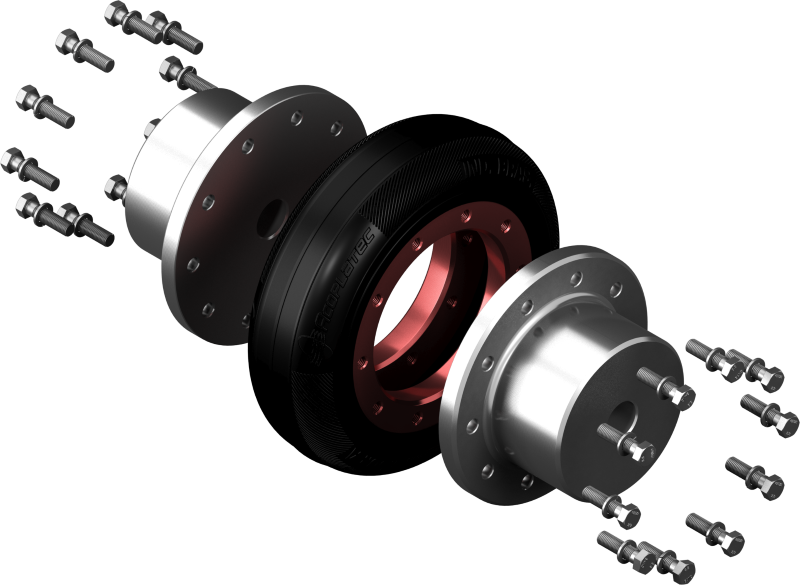

Aumente a Precisão com os Acoplamentos da Acoplatec

Conheça os acoplamentos industriais da Acoplatec e assegure o alinhamento perfeito para seus equipamentos, promovendo maior durabilidade e eficiência na sua operação.