Análise preditiva é uma abordagem que utiliza dados históricos e técnicas estatísticas para fazer previsões sobre eventos futuros, permitindo que indústrias evitem paradas não planejadas de seus equipamentos.

Com o avanço da tecnologia, tornou-se possível implementar modelos preditivos robustos que avaliam o comportamento dos equipamentos ao longo do tempo e ajudam na tomada de decisões de manutenção preventiva.

Esse tipo de análise é amplamente utilizado em indústrias que precisam manter altos níveis de produtividade e reduzir custos operacionais.

A análise preditiva se baseia em uma série de métodos, incluindo monitoramento de vibração, temperatura e corrente elétrica.

Esses parâmetros são indicadores essenciais do estado de saúde das máquinas e permitem diagnósticos que antecedem eventuais falhas, aumentando a eficiência operacional e prevenindo falhas.

Neste artigo, vamos entender os métodos de análise preditiva, sua importância para a manutenção industrial e como os acoplamentos industriais desempenham um papel vital nesse contexto.

O que é Análise Preditiva e como Funciona?

A análise preditiva envolve a coleta e análise de grandes conjuntos de dados de funcionamento de máquinas. Para isso, os dados históricos de operação, como vibração, temperatura e corrente elétrica, são registrados e analisados ao longo do tempo.

A partir dessas informações, modelos preditivos são desenvolvidos, identificando padrões e comportamentos anômalos que indicam o risco de falhas.

Para construir esses modelos, são utilizadas diversas técnicas estatísticas e de machine learning, como regressão logística e árvores de decisão, que ajudam a classificar e prever eventos com precisão.

Esses modelos não só diagnosticam o estado atual do equipamento, mas também fazem previsões sobre eventos que podem ocorrer futuramente, permitindo que a equipe de manutenção atue preventivamente.

Alguns dos principais métodos utilizados na análise preditiva incluem:

- Monitoramento de Vibração: A vibração em excesso pode ser um indicativo de desgaste ou desalinhamento de componentes, como rolamentos e acoplamentos. Sensores de vibração monitoram o espectro de frequência das vibrações e alertam para possíveis falhas antes que estas comprometam o equipamento;

- Medição de Temperatura: Um aumento na temperatura de componentes internos de uma máquina, como rolamentos ou motores, pode indicar um problema iminente. A temperatura elevada é frequentemente causada por atrito excessivo, lubrificação inadequada ou falhas nos acoplamentos, que acabam transmitindo estresse adicional para o sistema;

- Análise de Corrente Elétrica: A corrente elétrica consumida pelo motor fornece dados valiosos sobre a carga e a condição do sistema. Qualquer desvio na corrente pode apontar para falhas mecânicas, problemas de alinhamento ou desgaste, que demandam atenção antes que causem uma parada não planejada.

Benefícios da Análise Preditiva na Indústria

A análise preditiva oferece uma série de benefícios importantes para a indústria. Ao utilizar modelos preditivos que identificam padrões de funcionamento, as empresas podem:

- Reduzir Custos de Manutenção: Com a previsão de falhas antes de sua ocorrência, a manutenção pode ser programada de forma mais eficiente, evitando intervenções de emergência, que são mais caras e disruptivas;

- Aumentar a Vida Útil dos Equipamentos: Ao monitorar as condições das máquinas e evitar o uso excessivo de componentes, como acoplamentos, a vida útil dos equipamentos é prolongada. A manutenção preventiva e o uso correto dos equipamentos reduzem o desgaste acelerado dos sistemas;

- Melhorar a Produtividade: As paradas não planejadas representam grandes prejuízos para as linhas de produção. Com a análise preditiva, é possível prever e prevenir essas paradas, mantendo a operação contínua e a produtividade em alta;

- Promover uma Vantagem Competitiva: Empresas que investem em tecnologia de análise preditiva conseguem reduzir seus custos operacionais e maximizar a produção, o que oferece uma vantagem competitiva significativa no mercado industrial.

Técnicas de Análise de Dados na Análise Preditiva

A análise preditiva é amplamente usada para desenvolver modelos que podem prever com precisão o momento ideal para realizar a manutenção. Algumas das técnicas de análise de dados mais comuns incluem:

- Árvores de Decisão: Utilizadas para classificar dados e prever resultados específicos, as árvores de decisão auxiliam na segmentação de diferentes condições dos equipamentos, ajudando a equipe de manutenção a priorizar ações;

- Regressão Logística: Essa técnica é usada para prever a probabilidade de um evento, como uma falha, com base nos dados históricos. A regressão logística analisa variáveis-chave e quantifica o risco de falha, facilitando a tomada de decisões;

- Sensores e IoT (Internet das Coisas): Os sensores de última geração, conectados por meio de IoT, permitem o monitoramento em tempo real dos dados de vibração, temperatura e corrente, enviando alertas automáticos sempre que uma anomalia é detectada. Essa conectividade é essencial para capturar dados de vibração em ambientes industriais, que são essenciais para uma análise preditiva eficaz.

A implementação dessas técnicas de análise preditiva é capaz de transformar o processo de manutenção, garantindo que o diagnóstico e a prevenção de problemas sejam feitos de forma rápida e precisa.

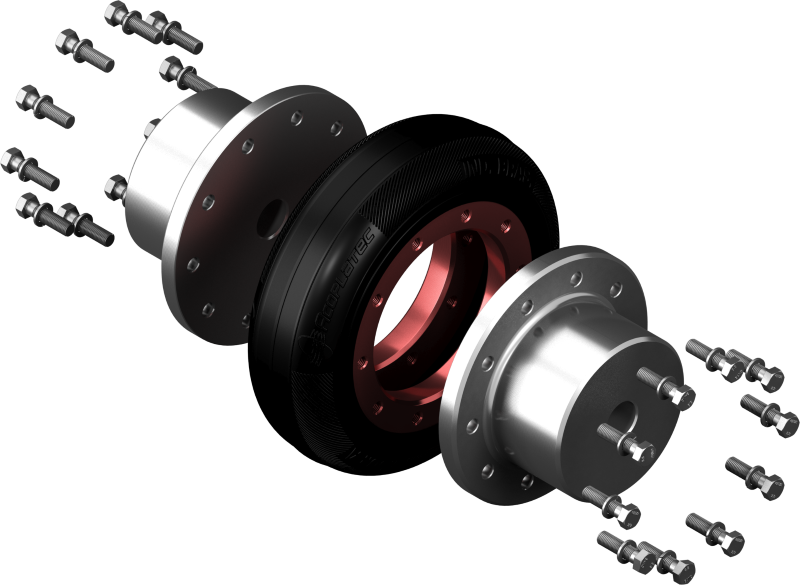

A Importância dos Acoplamentos Industriais na Análise Preditiva

Os acoplamentos industriais são componentes fundamentais para a transmissão de torque e movimento entre diferentes partes de uma máquina.

Sua função é absorver desalinhamentos, vibrações e choques, protegendo os componentes mecânicos adjacentes e assegurando a eficiência operacional do sistema.

No contexto da análise preditiva, os acoplamentos desempenham um papel essencial, uma vez que ajudam a minimizar falhas antes que elas comprometam o sistema.

Acoplamentos desgastados ou desalinhados podem causar vibrações excessivas e aumentos na temperatura em determinados componentes do acionamento, sinais claros de que algo não está funcionando corretamente.

Sensores instalados próximos aos acoplamentos capturam essas informações, e o monitoramento contínuo dos dados de vibração possibilita que a equipe de manutenção atue antes que o problema se agrave.

Assim, o uso de acoplamentos de qualidade e de fácil manutenção é um investimento estratégico para garantir a longevidade e o desempenho dos equipamentos industriais.

Conheça os acoplamentos industriais da Acoplatec e descubra como eles podem otimizar a confiabilidade e a eficiência dos seus processos, reduzindo paradas não planejadas e melhorando a produtividade da sua operação.