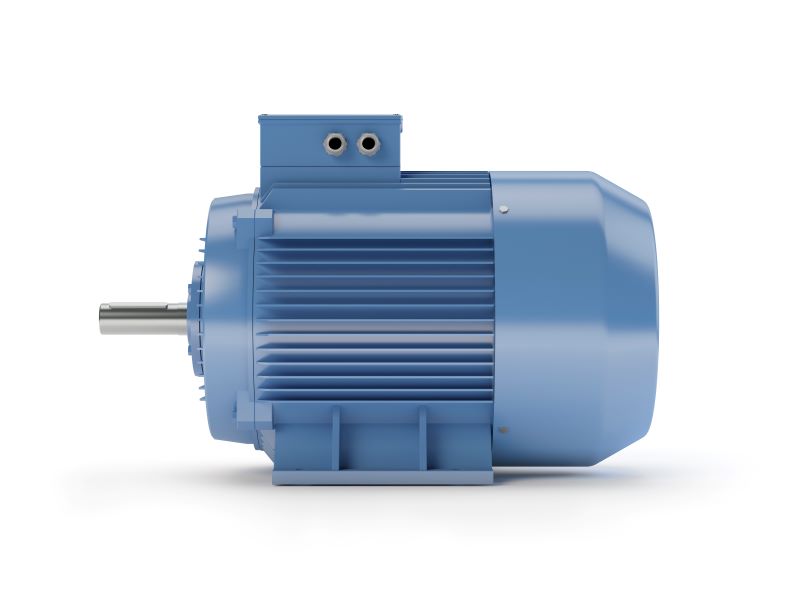

Motores elétricos são componentes essenciais em diversas aplicações industriais, e a garantia de sua eficiência e longevidade depende de sistemas de monitoramento adequados.

Com técnicas modernas de monitoramento de condição, é possível diagnosticar e solucionar problemas antes que se tornem críticos, evitando paradas inesperadas e prolongando a vida útil dos motores.

Neste artigo, abordaremos os principais métodos de monitoramento, incluindo vibração, temperatura e análise de corrente, e discutiremos como essas práticas podem ser implementadas para garantir a eficiência operacional.

Importância do monitoramento de motores elétricos

O monitoramento de motores elétricos é fundamental para manter a eficiência e a confiabilidade dos sistemas industriais, além da conformidade com as normas.

Esse monitoramento em tempo real permite a detecção precoce de problemas, evitando falhas catastróficas e reduzindo os custos de manutenção.

Além disso, ele contribui para a otimização da performance dos motores, resultando em economia de energia e maior produtividade.

O que é monitoramento de condição?

Monitoramento de condição é o processo de rastrear e analisar dados de desempenho de equipamentos para identificar sinais de desgaste ou falhas iminentes.

No contexto de motores elétricos, isso envolve o uso de diversos sensores e técnicas de análise para avaliar a saúde do motor continuamente.

Técnicas de diagnóstico

Análise de vibração

A análise de vibração é uma das técnicas mais eficazes para diagnosticar problemas em motores elétricos. A vibração excessiva pode ser um sinal de desalinhamento, desbalanceamento, desgaste de rolamentos ou problemas no acoplamento.

Sensores de vibração, chamados acelerômetros, são instalados nos motores para medir as frequências de vibração e identificar padrões anômalos.

Os benefícios dessa análise são:

- Detecção Precoce de Problemas: Identifica problemas antes que se agravem;

- Manutenção Preventiva: Permite o planejamento de intervenções antes de falhas catastróficas;

- Aumento da Vida Útil: Minimiza o desgaste e prolonga a durabilidade dos componentes.

Monitoramento de temperatura

O monitoramento da temperatura é essencial para identificar problemas relacionados ao superaquecimento, que pode ser causado por sobrecarga, falhas de isolamento ou ventilação inadequada.

Termômetros infravermelhos e sensores de temperatura são usados para monitorar a temperatura do motor em tempo real.

Como benefícios, podemos citar:

- Prevenção de Sobreaquecimento: Ajuda a evitar danos ao motor devido ao calor excessivo;

- Eficiência Energética: Mantém o motor operando dentro das faixas de temperatura ideais;

- Segurança Operacional: Reduz o risco de incêndios ou outros incidentes relacionados ao calor.

Análise de corrente

A análise de corrente elétrica é utilizada para detectar problemas como curto-circuitos, falhas de enrolamento e desequilíbrios de fase. Medidores de corrente, ou amperímetros, são usados para monitorar as correntes elétricas em tempo real.

Os benefícios são:

- Identificação de Falhas Elétricas: Detecta falhas internas no motor;

- Manutenção Proativa: Permite a correção de problemas antes que causem danos significativos;

- Otimização de Desempenho: Garante que o motor esteja operando com a corrente adequada.

Integração de dados

A integração dos dados de vibração, temperatura e corrente permite uma análise mais abrangente da condição do motor.

Sistemas de monitoramento avançados coletam e analisam esses dados, fornecendo uma visão completa da saúde do motor e permitindo a tomada de decisões informadas sobre a manutenção e operação.

Solucionando problemas com sistemas de monitoramento

Diagnóstico de problemas comuns

Desalinhamento

Desalinhamento ocorre quando o eixo do motor e o eixo da carga não estão alinhados corretamente, causando vibração excessiva e desgaste. O monitoramento de vibração pode detectar padrões de frequência específicos associados ao desalinhamento.

Desbalanceamento

Desbalanceamento acontece quando a massa do rotor não está distribuída uniformemente, resultando em vibrações. Sensores de vibração identificam o desbalanceamento, que pode ser corrigido adicionando ou removendo material no rotor.

Desgaste de rolamentos

Rolamentos desgastados produzem vibrações e ruídos anormais. A análise de vibração pode detectar frequências específicas que indicam desgaste nos rolamentos.

Sobrecarga

A sobrecarga ocorre quando o motor opera acima de sua capacidade nominal, causando aquecimento excessivo. Sensores de temperatura monitoram o calor gerado e alertam quando o motor está sobrecarregado.

Falhas de isolamento

Falhas de isolamento elétrico podem resultar em curto-circuitos. A análise de corrente identifica desequilíbrios de fase e outras anomalias que sugerem problemas de isolamento.

Implementação de medidas corretivas

Manutenção preventiva

Com base nos dados de monitoramento, a manutenção preventiva pode ser agendada para corrigir problemas antes que causem falhas. Isso inclui a substituição de rolamentos desgastados, realinhamento de eixos e balanceamento de rotores.

Otimização operacional

Ajustes operacionais podem ser feitos para manter o motor dentro dos parâmetros ideais de operação, como ajustar a carga para evitar sobrecarga e garantir ventilação adequada para prevenir superaquecimento.

Atualização e reparo

Quando problemas graves são detectados, reparos ou atualizações podem ser necessários. Isso pode incluir a substituição de componentes danificados ou a atualização de sistemas de controle para melhorar a eficiência.

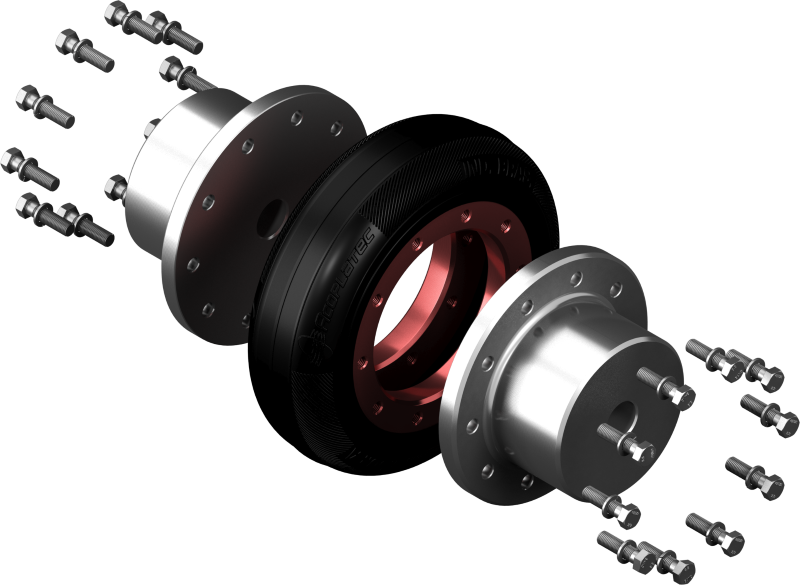

A importância dos acoplamentos

O monitoramento de motores elétricos em tempo real é uma prática essencial para garantir a eficiência, confiabilidade e longevidade dos equipamentos industriais.

Utilizando técnicas como a análise de vibração, monitoramento de temperatura e análise de corrente, é possível diagnosticar e solucionar problemas antes que causem falhas significativas.

Além disso, a integração desses dados em sistemas de monitoramento avançados permite uma visão abrangente da condição do motor, facilitando a implementação de medidas corretivas e preventivas.

A adoção de sistemas de monitoramento não apenas melhora a manutenção preventiva, mas também otimiza o desempenho operacional, reduzindo custos e aumentando a produtividade.

Entretanto, também é fundamental garantir que outros componentes, como os acoplamentos, estejam funcionando adequadamente. Acoplamentos de boa qualidade são a garantia de que um sistema com eixos se manterá estável e seguro.

A Acoplatec oferece acoplamentos de alta qualidade, durabilidade e confiabilidade. Conheça os acoplamentos da Acoplatec e garanta um bom resultado em seus sistemas industriais!